Химия самостоятельная подготовка к ЕГЭ - универсальные материалы с методическими рекомендациями, решениями и ответами - 2018 год

Общие представления о промышленных способах получения важнейших веществ - Теоретический материал - МЕТОДЫ ПОЗНАНИЯ В ХИМИИ. ХИМИЯ И ЖИЗНЬ

Производство серной кислоты

Исходным сырьем для производства серной кислоты могут быть сера, сероводород, сульфиды металлов. Мы рассмотрим производство серной кислоты контактным способом, при котором исходным сырьем является пирит FeS2.

Процесс состоит из трех стадий:

1. Обжиг пирита, получение оксида серы(II), очистка печного газа.

Уравнение реакции первой стадии:

![]()

Измельченный, очищенный и влажный (после флотации) пирит сверху засыпают в печь для обжига в “кипящем слое”. Снизу (принцип противотока) пропускают воздух, обогащенный кислородом, для более полного обжига пирита. Температура в печи для обжига достигает 800 °С. Пирит раскаляется докрасна и находится в “подвешенном состоянии” из-за продуваемого снизу воздуха. Похоже это все на кипящую жидкость раскаленно-красного цвета. За счет выделяющейся теплоты в результате реакции поддерживается температура в печи. Избыточное количество теплоты отводят: по периметру печи проходят трубы с водой, которая нагревается. Горячую воду используют дальше для центрального отопления рядом стоящих помещений. Образовавшийся оксид железа Fe2O3 (огарок) в производстве серной кислоты не используют. Но его собирают и отправляют на металлургический комбинат, на котором из оксида железа получают металл железо и его сплавы с углеродом — сталь (2% углерода С в сплаве) и чугун (4% углерода С в сплаве).

Таким образом выполняется принцип химического производства — безотходность.

Очистка печного газа. Из печи выходит печной газ, состав которого: SO2, O2, пары воды (пирит был влажный!) и мельчайшие частицы огарка (оксида железа). Такой печной газ необходимо очистить от примесей твердых частиц огарка и паров воды.

Очистку печного газа от твердых частичек огарка проводят в два этапа — в циклоне (используется центробежная сила, твердые частички огарка ударяются о стенки циклона и ссыпаются вниз) и в электрофильтрах (используется электростатическое притяжение, частицы огарка прилипают к наэлектризованным пластинам электрофильтра, при достаточном накоплении под собственной тяжестью они ссыпаются вниз), для удаления паров воды в печном газе (осушка печного газа) используют концентрированную серную кислоту, которая является очень хорошим осушителем, поскольку поглощает воду.

Осушку печного газа проводят в сушильной башне — снизу вверх поднимается печной газ, а сверху вниз льется концентрированная серная кислота. На выходе из сушильной башни печной газ уже не содержит ни частичек огарка, ни паров воды. Печной газ теперь представляет собой смесь оксида серы SO2 и кислорода O2.

2. Окисление SO2 в SO3 кислородом (проводят в контактном аппарате).

Уравнение реакции этой стадии: ![]()

Сложность второй стадии заключается в том, что процесс окисления одного оксида в другой является обратимым. Поэтому необходимо выбрать оптимальные условия протекания прямой реакции (получения SO3).

Прямая реакция является экзотермической +Q, согласно правилам по смещению химического равновесия, для того чтобы сместить равновесие реакции в сторону экзотермической реакции, температуру в системе необходимо понижать. Но, с другой стороны, при низких температурах скорость реакции существенно падает. Экспериментальным путем химики-технологи установили, что оптимальной температурой для протекания прямой реакции с максимальным образованием SO3 является температура 400-500 °С. Это достаточно низкая температура в химических производствах. Для того чтобы увеличить скорость реакции при столь низкой температуре, в реакцию вводят катализатор. Экспериментальным путем установили, что наилучшим катализатором для этого процесса является оксид ванадия(V) V2O5.

Прежде чем смесь SO2 и O2 попадет в контактный аппарат, ее необходимо нагреть до температуры 400-500 °С. Нагрев смеси начинается в теплообменнике, который установлен перед контактным аппаратом. Смесь проходит между трубками теплообменника и нагревается от них. Внутри трубок проходит горячий SO3 из контактного аппарата. Попадая в контактный аппарат, смесь SO2 и O2 продолжает нагреваться до нужной температуры, проходя между трубками в контактном аппарате. Температура 400-500 °С в контактном аппарате поддерживается за счет выделения теплоты в реакции превращения SO2 в SO3. Как только смесь оксида серы и кислорода достигнет слоев катализатора, начинается процесс окисления SO2 в SO3.

Образовавшийся оксид серы SO3 выходит из контактного аппарата и через теплообменник попадает в поглотительную башню.

3. Получение H2SO4 (проводят в поглотительной башне).

Возникает вопрос: почему оксид серы SO3 не поглощают водой? Ведь можно было бы оксид серы растворить в воде:

![]()

Но дело в том, что если для поглощения оксида серы использовать воду, образуется серная кислота в виде тумана, состоящего из мельчайших капелек серной кислоты (оксид серы растворяется в воде с выделением большого количества теплоты, серная кислота настолько разогревается, что закипает и превращается в пар). Для того чтобы не образовывалось сернокислотного тумана, используют 98%-ную концентрированную серную кислоту. Два процента воды — это так мало, что нагревание жидкости будет слабым и неопасным. Оксид серы очень хорошо растворяется в такой кислоте, образуя олеум:

![]()

Образовавшийся олеум сливают в металлические резервуары и отправляют на склад. Затем олеумом заполняют цистерны, формируют железнодорожные составы и отправляют потребителю.

Синтез аммиака

Рассмотрим процесс синтеза аммиака из простых веществ: водорода и азота. Реакция протекает в соответствии с уравнением реакции

![]()

Реакция является обратимой, экзотермической, идущей с уменьшением объема. Поскольку эта реакция экзотермическая, то понижение температуры будет смещать равновесие в сторону образования аммиака, но при этом существенно снижается скорость химической реакции. Поэтому синтез проводят при температуре 500-550 °С и в присутствии катализатора. А так как катализатор ускоряет прямую и обратную реакцию одинаково, а повышение температуры смещает равновесие в сторону исходных веществ, эти условия невыгодны для промышленного производства. В соответствии с принципами смещения равновесия для противодействия влиянию повышенной температуры используют давление (10-100 МПа).

В качестве катализатора используют губчатое железо с добавками оксидов алюминия, калия, кальция, кремния.

Отрицательно на скорость образования аммиака влияют вредные примеси: вода, сероводород, оксид углерода(II). Они отравляют катализатор, снижая его активность. Поэтому азотводородную смесь тщательно очищают. Однако и при этих условиях только часть смеси превращается в аммиак. Для полного использования исходных веществ непрореагировавшую часть смеси вновь направляют в реактор — колонну синтеза, которая является разновидностью контактного аппарата. В нем расположены полки с катализатором. Процесс синтеза является сильно экзотермическим, протекает с большим выделением теплоты, часть которой расходуется на нагревание поступающей азотводородной смеси. Смесь, выходящая из колонны синтеза, состоит из аммиака (20-30%) и непрореагировавших азота и водорода. Но благодаря циркуляционному насосу, который предназначен для возвращения непрореагировавшей смеси в контактный аппарат, удается довести использование азотводородной смеси до выхода аммиака около 95%.

Синтез метанола

Промышленный синтез метилового спирта включает три основные стадии:

1) получение смеси оксида углерода и водорода (синтез-газ);

2) получение метилового спирта-сырца:

![]()

3) выделение и очистка метилового спирта.

Рассмотрим технологическую схему производства метанола при низком давлении.

Природный газ сжимается турбокомпрессором, подогревается в подогревателе и направляется на очистку. После этого газ смешивается с водяным паром и диоксидом углерода, и полученная смесь направляется в трубчатый конвектор, где на никелевом катализаторе при высокой температуре (850-870 °С) происходит конверсия. Конвертированный газ поступает в котел-утилизатор, воздушный холодильник и сепаратор, где газ охлаждается до 35-40 °С. Охлажденный конвертированный газ сжимают до 5 МПа, смешивают с циркуляционным газом и подают в теплообменники, где он нагревается до температуры 220-230 °С. Нагретая газовая смесь поступает в колонну синтеза. Теплоту реакционной смеси используют в теплообменниках для подогрева поступающего в колонну газа. Далее газовая смесь охлаждается в холодильнике-конденсаторе, сконденсировавшийся метанол-сырец отделяется в сепараторе и поступает в сборник. Непрореагировавшую смесь (циркуляционный газ) возвращают на синтез.

Вследствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

Общие способы получения металлов

Большинство металлов встречается в природе в составе соединений, в которых металлы находятся в положительной степени окисления, значит, для того чтобы их получить в виде простого вещества, необходимо провести процесс восстановления. Именно этот процесс положен в основу процессов получения металлов.

1. Пирометаллургический способ. Это восстановление металлов из их руд при высоких температурах с помощью восстановителей неметаллических: кокс, оксид углерода(II), водород; металлических: алюминий, магний, кальций и другие металлы. Прежде чем восстановить природное соединение металла, его необходимо перевести в форму, доступную для переработки, например, оксидную форму с последующим восстановлением металла.

![]()

Для получения железа в промышленности железную руду подвергают магнитному обогащению, после чего в вертикальной печи проходит процесс восстановления образовавшегося магнетита:

![]()

2. Гидрометаллургический способ основан на растворении природного соединения с целью получения раствора соли этого металла и вытеснения данного металла более активным. Например, руда содержит оксид меди, и ее растворяют в серной кислоте:

![]()

затем проводят реакцию замещения

![]()

Таким способом получают серебро, цинк, молибден, золото, ванадий и другие металлы.

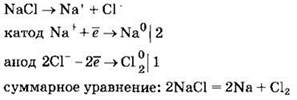

3. Электрометаллургический способ. Это способ получения металлов с помощью электрического тока (электролиза). Этим методом получают алюминий, щелочные металлы, щелочноземельные металлы. При этом подвергают электролизу расплавы оксидов, гидроксидов или хлоридов:

Современный рентабельный способ получения алюминия был изобретен американцем Холлом и французом Эру в 1886 году. Он заключается в электролизе раствора оксида алюминия в расплавленном криолите. Электролиз “раствора” оксида алюминия в расплавленном криолите происходит так, как если бы криолит был только растворителем, а оксид алюминия — электролитом.

4. Термическое разложение соединений. Железо взаимодействует с оксидом углерода(II) при повышенном давлении и температуре 100-200 °С, образуя пентакарбонил:

![]()

Пентакарбонил железа — жидкость, которую можно легко отделить от примесей перегонкой. При температуре около 250 °С карбонил разлагается, образуя порошок железа:

![]()

Если полученный порошок подвергнуть спеканию в вакууме или в атмосфере водорода, то получится металл, содержащий 99,98-99,999% железа. Еще более глубокой степени очистки железа (до 99,9999%) можно достичь методом зонной плавки.